Top 10: IATF 16949'da ilk 10 küçük hata!

- Utku Inan

- 13 Mar 2022

- 2 dakikada okunur

Geçtiğimiz günlerde yayınladığım 2021 yılında en çok karşılaşılan 10 büyük uygunsuzluk yazımdan sonra bu kez 10 minör (küçük) hatayı kaleme aldım.

Bu yazı için kaynağım yine The International Automotive Oversight Bureau (IAOB), Uluslararası Otomotiv Gözetim Bürosu.

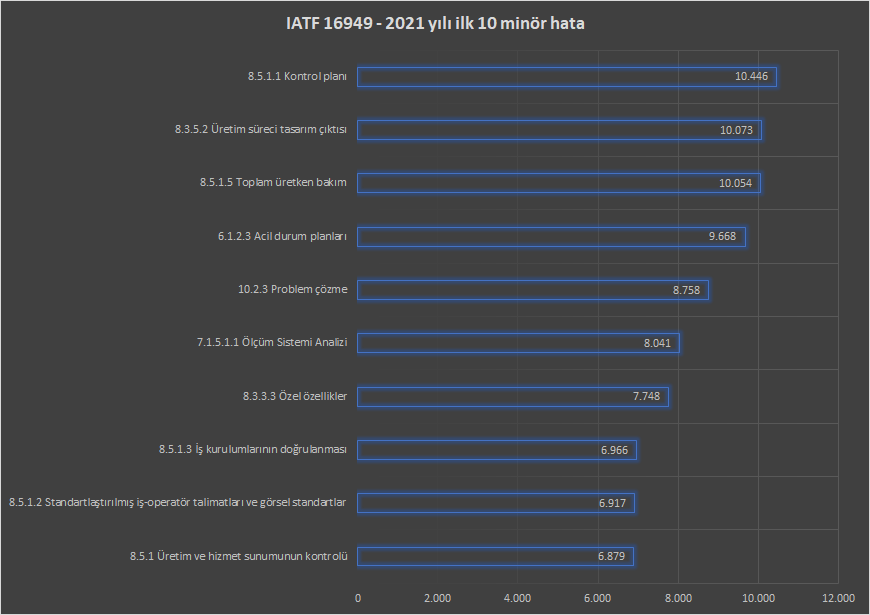

IAOB veri tabanına göre 2021 yılında yapılan denetimlerde toplam 253.857 küçük uygunsuzluk bulunmuş. İlk 10'a giren maddeler bu uygunsuzlukların %33,7'sini oluşturuyor.

Bakalım bu hatalardan hangileri altın, gümüş ve bronz madalyayı aldı?

Altın madalya standardın sekizinci maddesi içerisinde bulunan 8.5.1.1 "Kontrol planı"

maddesinde. Denetçiler 10.446 kez kontrol planı kaynak küçük hata raporlamış. Bu sayı toplam hataların % 4,11'i.

Ben de yaptığım CQI-9 çalışmalarında kontrol planlarının üstün körü hazırlandığına şahit oldum. Bundan dolayı ilk sırayı almasına şaşırmadım açıkçası. Burada kontrol planları konusunda ukalalık yapmayacağım ama kısaca hatırlatmak isterim. Bir kontrol planı beş ana elementi içermelidir.

Ürün özellikleri,

Süreç kontrolleri, (izleme)

Testler, (süreç içi veya son)

Ölçüm sistemi analizi,

Tepki planları.

İkincilik kürsüsünde 8.3.5.2 Üretim süreci tasarım çıktısı var. 2021 yılında 10.073 kez bu hata ile karşılaşılmış. Aslında kontrol planı ile başa baş gitmişler. Çok kapsamlı bir konu olduğunu başta söyleyerek konuya ilişkin ilk aklıma gelenleri aşağıda paylaşıyorum.

Daha önce birçok şirket, ürünü tasarlamadıkları için ISO ve TS'nin tüm tasarım gerekliliklerini görmezden geldi, ancak IATF16949:2016, IATF sertifikalı hiçbir şirketin üretim süreci tasarımını görmezden gelemeyeceğini açıkladı. Bu süreç, bir kuruluşun APQP sürecinin bir parçası olmalı.

Kuruluşların üretim süreci tasarım çıktısı süreci aşağıdakileri içermeli ancak bunlarla sınırlı değil:

a) özellikler ve çizimler;

b) ürün ve üretim süreci için özel özellikler;

c) özellikleri etkileyen süreç girdi değişkenlerinin tanımlanması;

d) ekipman ve süreç(ler)in yetenek çalışmaları dahil, üretim ve kontrol için alet ve ekipman;

e) ürün, süreç ve takım bağlantısı dahil olmak üzere üretim süreci akış şemaları/düzeni;

f) kapasite analizi;

g) üretim süreci FMEA;

h) bakım planları ve talimatları;

i) kontrol planı;

j) standart çalışma ve çalışma talimatları;

k) süreç onayı kabul kriterleri;

I) kalite, güvenilirlik, sürdürülebilirlik ve ölçülebilirlik verileri;

m) hata önleyici tanımlama ve doğrulamanın sonuçları;

n) ürün/üretim süreci uygunsuzluklarının hızlı tespiti, geri bildirimi ve düzeltilmesi yöntemleri.

Kürsümüzün son basamağında ise 8.5.1.5 Toplam üretken bakım var. Bronz madalyayı 10.054 kez raporlanması ile hak eden bu madde toplam hataların % 3,96'sını oluşturuyor.

Bu maddeden uygunsuzluk almamak için aşağıdakilere dikkat edilmesi gerektiğini düşünüyorum.

Toplam Üretken Bakım (TPM) şunları amaçlamalı:

Ekipmanı iyi çalışır durumda tutmak

Bozulmayı yavaşlatarak ekipmanın çalışma ömrünü uzatmak

Ekipmanı yetkin bir şekilde çalıştırmak ve sürdürmek için çalışan becerilerini geliştirmek

Çalışanlar tarafından ekipmanın güvenli bir şekilde çalıştırılmasını ve bakımını sağlamak

Ekipmanın kalite açısından kritik olan tüm alanlarda çalışabilmesini sağlamak

Ekipman bakımı ve onarımı nedeniyle makine duruş süresini azaltmak

Operasyonel ihtiyaçlarını karşılamak için ekipmanı seçmesi/değiştirmesi için organizasyona rehberlik etmek

Evet ilk üçü biraz olsun değerlendirdikten sonra ilk 10'a göz atabiliriz.

Yorumlar